Zusammenfassung: OEE ist der Goldstandard für die Messung der Fertigungsproduktivität.

Die Verbesserung der OEE ist eine der wichtigsten Möglichkeiten, um Initiativen für operative Exzellenz in der Fertigung voranzutreiben. Die große Herausforderung besteht darin, die OEE kontinuierlich zu messen – und zwar in der Detailtiefe, die erforderlich ist, um echte Veränderungen herbeizuführen, und um umsetzbare Erkenntnisse zu gewinnen, die eine Entscheidungsfindung in Echtzeit ermöglichen.

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) misst, wie gut die Fertigungseinrichtungen bzw. Anlagen (Maschinen, Arbeitsstationen, Werkzeuge) im Vergleich zu ihrem vollen Potenzial genutzt werden.

Die Messung der OEE ist seit der Entwicklung des Konzepts durch Seiichi Nakajima, einem der Begründer des TPM (Total Productive Maintenance System), ein Best Practice für Produktionsbetriebe.

Theoretisch ist die Messung der OEE als KPI für Operational Excellence nicht kompliziert. Vergleichen Sie einfach den tatsächlichen verkaufbaren Output mit dem potenziellen Output (100 % Qualität), bei maximaler Geschwindigkeit (100 % Leistung) und ohne Unterbrechung (100 % Verfügbarkeit).

Dies kann ohne großen Aufwand für die Erfassung und Analyse von Daten in der Produktion erreicht werden.

Warum haben also so viele Fertigungsunternehmen damit zu kämpfen?

Warum ist es schwierig, OEE zu messen und zu nutzen?

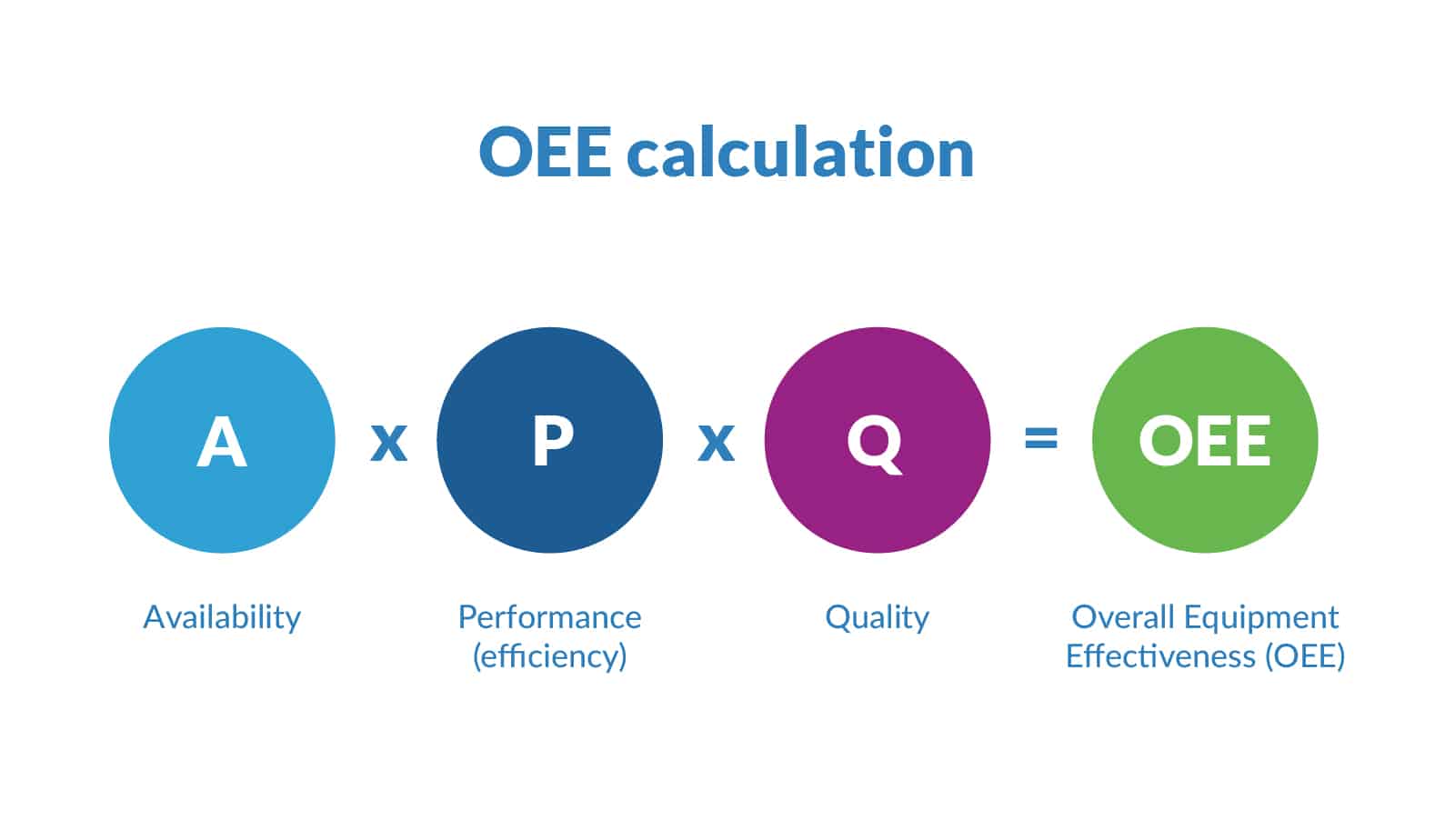

OEE-Berechnungen erfordern die Messung und Multiplikation von drei Metriken: Verfügbarkeit, Leistung (Effizienz) und Qualität.

Innerhalb dieser drei Faktoren gibt es neun Einflussfaktoren, die als die „Nine Big Losses“ definiert werden:

Warum Konnektivität der Schlüssel zur korrekten OEE-Messung ist

Also zurück zu unserer Herausforderung für produzierende Unternehmen. Die Schwierigkeit besteht nicht darin, ihre OEE zu messen. Sie liegt darin, das Warum hinter der Zahl zu messen.

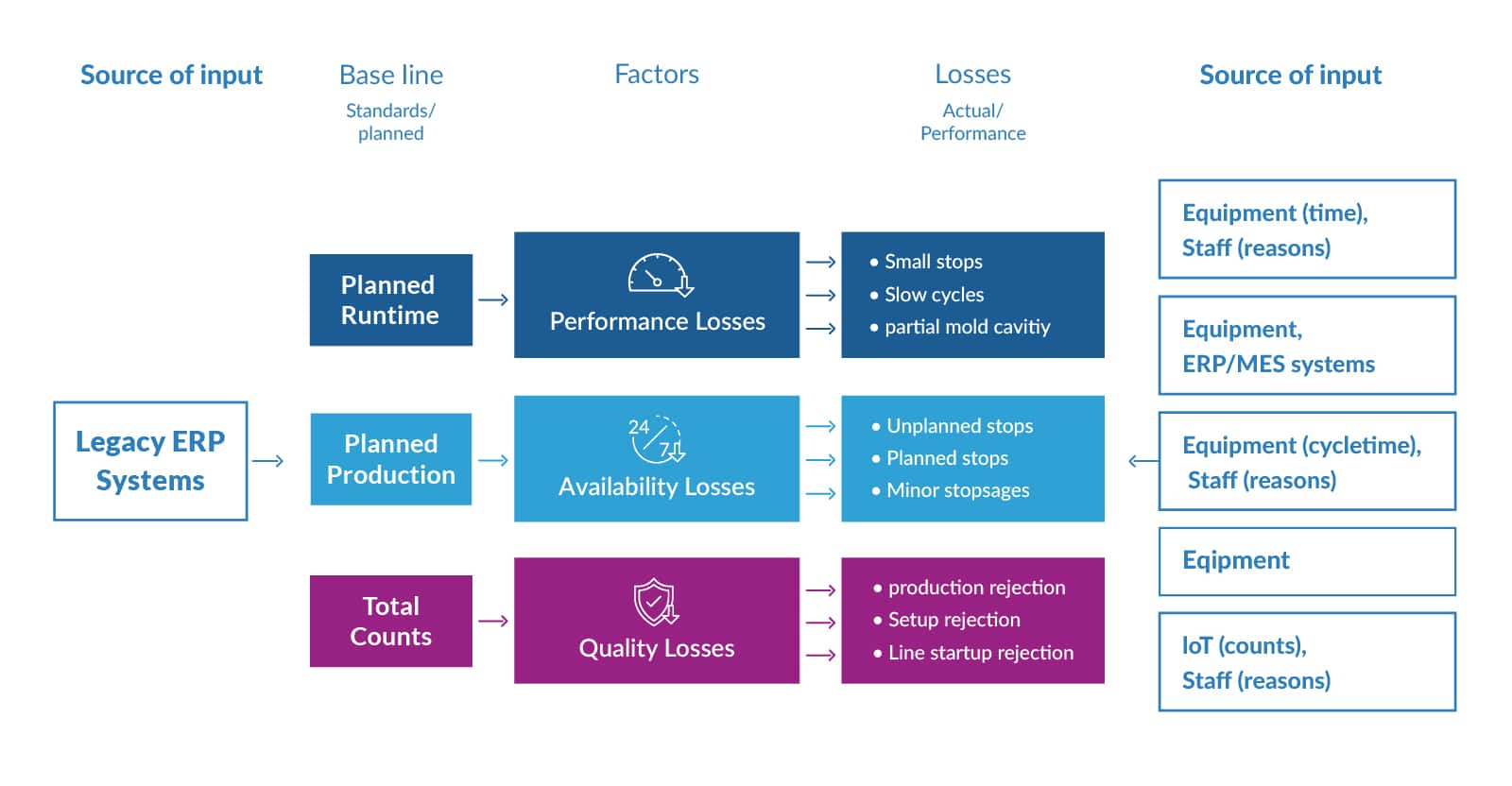

Die kontinuierliche Messung der OEE in der Produktion ist einer dieser einzigartigen Fälle, in denen die Integration von Daten aus verschiedenen Quellen und in unterschiedlichen Zeiträumen erforderlich ist. Hier ist ein vereinfachtes Diagramm, wie das aussehen könnte:

Die kontinuierliche OEE-Messung erfordert Konnektivität zwischen verschiedenen Managementsystemen (ERP, MES), Gerätesätzen, IoT-Geräten (Waagen, Zähler usw.) und Mitarbeiterberichten (Tablets, Bildschirme).

Um die OEE mit schnellen Setups richtig zu verwalten, muss den Daten ein Kontext gegeben werden

Die jüngsten Veränderungen in der Industrie verlangen von den Fertigungsunternehmen, so flexibel wie möglich zu sein und Produktionslinien mit nur einem Produkt werden immer seltener.

Verschiedene Produkte, die auf der gleichen Linie/Maschine produziert werden, können sich in ihren Parametern aufgrund von Material, Werkzeugen, Maschine und Umgebungsbedingungen stark unterscheiden.

Verfügbarkeit und Effizienz, zwei wichtige OEE-Parameter, müssen immer in den Kontext des spezifischen Produkts und der Spezifikation gestellt werden, daher macht es einfach keinen Sinn, OEE zu verwalten, ohne zu wissen, welches Produkt zu einem bestimmten Zeitpunkt produziert wird.

Fortschrittliche OEE-Management-Tools verbinden Menschen (Bediener, Techniker und Manager) mit IT-Systemen (ERP, APS, PLM) und Maschinendaten – und sorgen so für einen genauen Kontext und ein korrektes OEE-Management.

Verbinden, was wichtig ist

Modernste Technologie ermöglicht es produzierenden Unternehmen, ältere Maschinen einfach anzuschließen und automatisch so viele Parameter wie nötig zu sammeln. Durch die Fokussierung der Konnektivitätsbemühungen auf das, was für das OEE-Management wichtig ist, – das automatische Sammeln von Daten und die Integration aller notwendigen Daten in ein kohärentes Informationsbild – können wir die menschliche Eingabe auf ein Minimum reduzieren und die Aufmerksamkeit des Teams auf das Ereignismanagement und die Entscheidungsfindung konzentrieren.

Fazit – Das effektive Sammeln und Integrieren von Daten aus verschiedenen Quellen ist ein wesentlicher Erfolgsfaktor.

Aktive Optimierung der OEE mit aktuellen, umsetzbaren Erkenntnissen

Die Messung der OEE ist nur der erste Schritt. Um die OEE zu verbessern, muss jedes Geschäftsproblem individuell angegangen werden. Um Probleme bei jedem Schritt effektiv anzugehen, müssen umsetzungsfähige Alarme eingerichtet werden, um die entsprechenden Manager in Echtzeit zu benachrichtigen, damit die Probleme schnell und effizient behoben werden können.

Fortschrittliche IIOT-/Analysesysteme ermöglichen es Fertigungsunternehmen, live, dynamisch und proaktiv Entscheidungen zu treffen, die auf ihrer bestehenden Infrastruktur basieren und bei jedem Schritt greifbare Geschäftsergebnisse liefern.

Echtzeit-Warnungen, die von fortschrittlichen Analyse- und Management-Tools unterstützt werden, können „Calls to Action“ generieren, die zweifellos die Produktivität verbessern.

Wenn Sie genau wissen, wo das Problem liegt, ist die Lösung zum Greifen nah.

Unterstützung von LEAN Prozessen

Die Implementierung von FactoryEye ist ein entscheidender Erfolgsfaktor und Enabler für Ihr Lean Manufacturing Programm.

Alle OEE Big Losses können mit verschiedenen Definitionen des Lean 8 Verschwendungsmodells korreliert werden:

Die kontinuierliche Überwachung von Defekten, Ausfallzeiten, Beständen und Effizienz sind Schlüsselfunktionen, die helfen, nicht wertschöpfungsrelevante Aktivitäten zu erkennen und den Prozess zu verbessern.

Die Überwachung in Echtzeit schafft nicht nur die Möglichkeit zur Verbesserung, sondern erhöht auch die Geschwindigkeit der Verbesserung. Sobald die OEE-Echtzeitmessung konzipiert ist, können wir das Tempo der Bereitstellung erhöhen, um die Prozesse „Definieren – Messen – Analysieren“ zu verwalten, während die kontinuierliche Überwachung der OEE und die Generierung von Live-„Actionable Items“ die Phasen „Verbessern – Kontrollieren“ unterstützt und den LSS – Lean Six Sigma DMAIC Verbesserungszyklus ermöglicht.

Dieser Blog wurde von Eli Peleg, Senior Manufacturing Consultant bei Magic Software, und Amir Aloni, VP of Manufacturing bei Magic Software, geschrieben.