Passer à l’Industrie 4.0 et optimiser le TRG avec des analyses en temps réel pour augmenter les performances industrielles dans le secteur du plastique et du caoutchouc

Le marché mondial du plastique se développe en raison de l’augmentation de la consommation dans les secteurs de la construction, des consommables, de l’automobile, de l’électronique et des dispositifs médicaux. Ce secteur s’adapte à divers besoins du marché actuel, notamment le développement de l’utilisation du plastique dans les industries en forte croissance, l’intérêt accru des consommateurs pour le plastique biodégradable et l’influence du prix du pétrole et du gaz naturel sur les futurs coûts de production.

L’industrie du caoutchouc se divise entre produits en caoutchouc naturel et en caoutchouc synthétique. Les cathéters, gants médicaux, pneus et 50 000 autres produits sont fabriqués à partir des plus de 15 millions de tonnes de caoutchouc naturel produites chaque année dans le monde. Cependant, l’ITRC (International Tripartite Rubber Council) prévoit 1 million de tonnes de caoutchouc naturel en moins cette année à cause de divers fléaux et maladies ayant entraîné la mort de nombreux arbres à caoutchouc dans les régions productrices de la planète.

L’augmentation de la demande de caoutchouc synthétique est le principal facteur de croissance du marché. Les dangers pour la santé liés à la production de caoutchouc synthétique et les réglementations environnementales de plus en plus nombreuses constituent des préoccupations pour les fabricants de caoutchouc synthétique.

Tandis que les secteurs du plastique et du caoutchouc s’adaptent à l’avenir, producteurs et fournisseurs doivent trouver des solutions pour obtenir un avantage concurrentiel, mais aussi réduire les coûts et proposer des processus plus respectueux de l’environnement.

Pour rester compétitifs, les fabricants de plastique et de caoutchouc doivent accroître la productivité et améliorer la qualité afin de répondre aux cahiers des charges des clients, tout en réduisant les coûts unitaires. Investir dans la transformation digitale permet aux entreprises de bénéficier d’un meilleur contrôle des processus pour garantir des renseignements analytiques clairs afin d’améliorer les processus décisionnels pour la production. Pour atteindre ces objectifs, les fabricants ont besoin d’une visibilité de bout en bout sur leurs processus.

Digitalisation dans le secteur du plastique et du caoutchouc

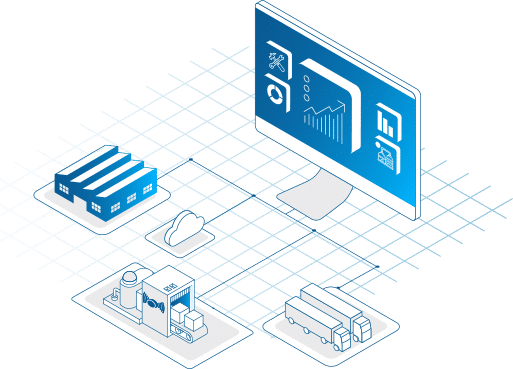

Sur le marché concurrentiel actuel, les décideurs à tous les niveaux doivent pouvoir s’appuyer sur les meilleures informations pour prendre des décisions éclairées au bon moment. Ce processus commence par la collecte de données depuis chaque machine industrielle, données qui sont ensuite consolidées pour générer des informations significatives à tous les échelons de l’organisation. L’objectif est de fournir des renseignements concrets et contextualisés aux responsables d’atelier et aux dirigeants en temps réel. Pour ce faire, il vous faut mettre en œuvre la technologie numérique, qui va révolutionner votre usine à travers divers changements adaptatifs.

Comment FactoryEye assure l’optimisation de la productivité dans le secteur du plastique et du caoutchouc

FactoryEye est une solution d’industrie 4.0 abordable, destinée aux PME/PMI manufacturières qui transforme les données en informations concrètes et offre de la visibilité à tous les niveaux de l’entreprise. Le système surveille l’ensemble du processus afin de permettre aux fabricants de plastique et de caoutchouc d’atteindre des objectifs tels que :

- L’amélioration de l’intelligence des machines, avec une meilleure connexion des équipements et des ressources informatiques existantes, ainsi qu’une collecte de données intelligente pour favoriser une plus grande flexibilité de vente, de production et de service.

- La réduction du temps de configuration de changement des moules via des alertes en temps réel : ensemble d’affichages visuels de tous les processus, outils et pièces nécessaires pour un changement, et surveillance en ligne du temps de changement fournissant des statistiques pour apporter des améliorations.

- L’adoption de la gestion numérique des recettes et l’intégration d’enregistrements électroniques pour le respect des spécifications de produit : chaque produit final sortant de la presse à injecter est analysé pour comparer entrées et sorties en temps réel, ce qui permet de garantir une meilleure qualité et de réduire le gaspillage.

- L’amélioration du coût unitaire en surveillant en permanence et en temps réel le taux de rendement synthétique (TRS) des équipements afin que les équipes augmentent la production par ordre de travail, avec une gestion de maintenance préventive des moules pour optimiser la qualité des produits.

- La réduction des déchets grâce à la mise en œuvre du contrôle statistique des processus (SPC) en temps réel pour exécuter des activités préventives en fonction des tendances et changements dans les paramètres de produit et de production.

- La connectivité transparente des systèmes d’information clés, ERP, MES, PLM et QMS par exemple, permettant d’optimiser la planification de la production, l’ordonnancement, l’approvisionnement et la logistique.