Déterminer la manière de rationaliser les processus et d’augmenter la productivité de manière cohérente constitue un défi permanent pour le secteur manufacturier. Bien que l’industrie ait facilement fait sienne des innovations telles que l’automatisation et l’IoT au fil des ans, il reste encore beaucoup à accomplir pour que le secteur maximise véritablement son potentiel.

Toute entreprise manufacturière florissante repose sur des machines et des systèmes qui les sous-tendent pour accomplir son travail. Il s’agit de technologies telles que MES, QM, MM ou PLM qui concernent directement l’atelier de production, mais aussi d’autres applications spécifiques couvrant l’entreprise au sens large, tels que l’ERP et le CRM. Le secteur ne serait rien sans ces composants, mais leur existence engendre également de la complexité. Comme ces processus, dispositifs et systèmes ont été introduits de manière itérative au fil du temps, trouver un moyen d’intégrer toutes les données qu’ils produisent et les transformer en informations exploitables constitue le prochain grand obstacle à surmonter pour les dirigeants.

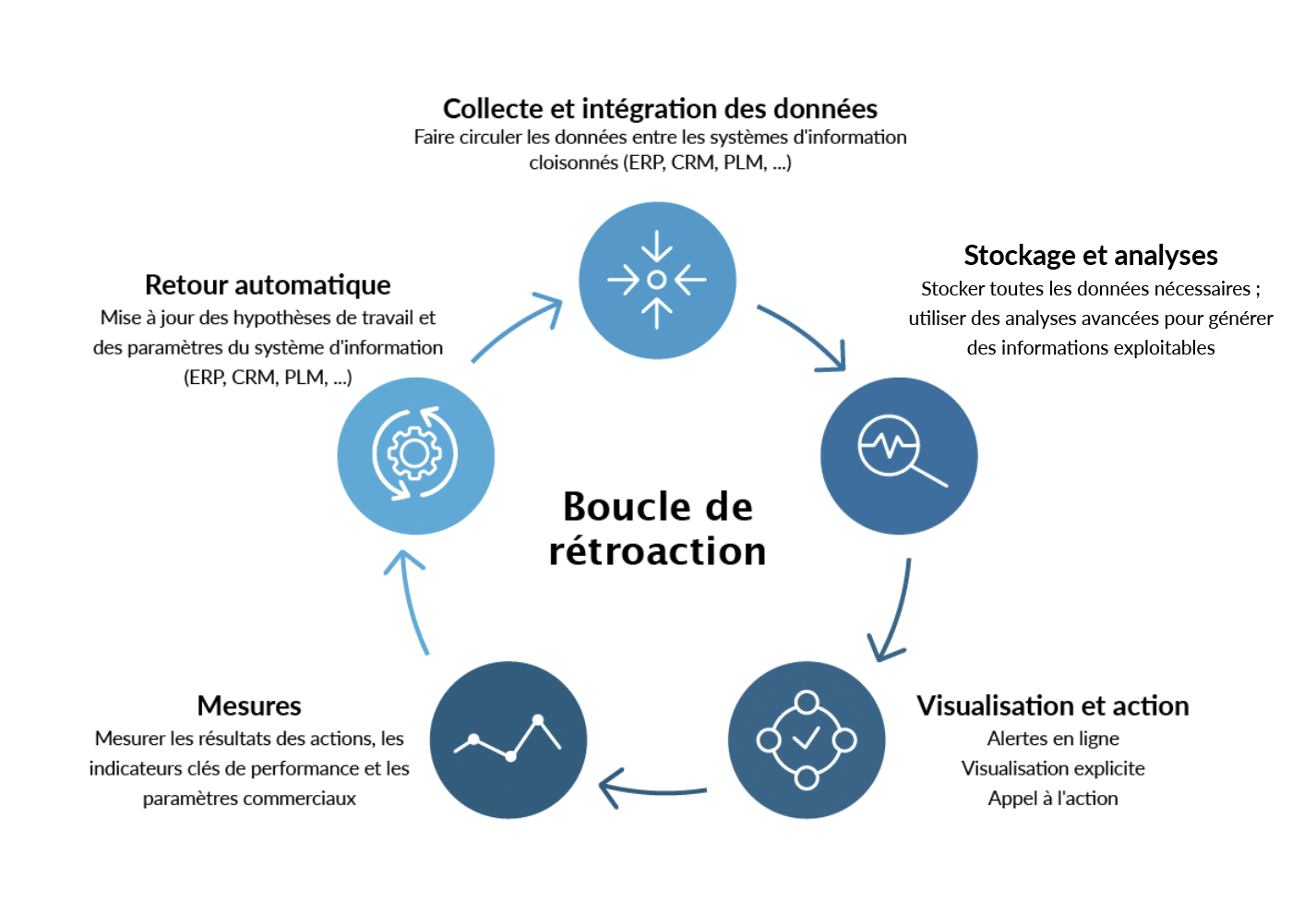

C’est à ce niveau que l’amélioration continue est essentielle. En bref, il s’agit de consolider toutes ces données disparates en une boucle de rétroaction unique et fermée qui peut être utilisée pour informer de manière cohérente la planification et la stratégie à court et à long terme.

Envisagez la chose de la manière suivante : les responsables de la production et leurs collaborateurs peuvent prendre des décisions rapides sur la base de données qui, par le passé, auraient nécessité des heures, voire des jours à acquérir. Dans le même temps, les décideurs disposent également de toutes les informations à portée de main pour prendre des décisions stratégiques qui améliorent l’organisation à long terme. Le résultat est un fonctionnement plus productif, plus efficace et plus durable.

Pour de nombreuses organisations, la véritable amélioration continue n’a pas encore été pleinement réalisée. Nous examinons ci-dessous comment y parvenir.

Points sensibles

Les nombreux systèmes de données cloisonnés dont disposent les entreprises manufacturières constituent un obstacle majeur à la mise en œuvre de l’amélioration continue : ERP, MES, QM, SCM, CRM, données des dispositifs IoT – la liste est longue. Rassembler les données de toutes ces sources et leur donner un sens nécessite une quantité importante de main-d’œuvre, ce qui rend impossible l’observation des performances en temps réel. L’introduction de technologies émergentes telles que l’IIoT, la robotique et l’IA peut également compliquer davantage les choses, car elles fournissent de nouvelles sources de données qui doivent être correctement gérées.

La conséquence est que les manufacturiers ont peu de visibilité sur les performances quotidiennes dans les ateliers. Cela se répercute sur tous les aspects de l’activité, y compris la livraison à temps (OTD), la planification des stocks et la capacité des dirigeants à prendre des décisions opérationnelles efficaces. L’organisation est peut-être encore capable de fonctionner, mais elle est loin d’être l’opération allégée, fluide et efficace qu’elle pourrait être.

C’est ici que les efforts pour mettre en œuvre et maintenir une amélioration continue peuvent faire toute la différence.

L’amélioration continue à la rescousse

L’amélioration continue est l’un des piliers fondamentaux du Lean Manufacturing, une méthodologie qui met l’accent sur la réduction des déchets tout en maximisant la productivité. Devenir une organisation Lean a une influence directe et positive sur la productivité et l’efficacité de l’entreprise, contribuant ainsi à l’amélioration des performances globales.

Vous trouverez ci-dessous un bref résumé des cinq principes du Lean Manufacturing.

- Identifier la valeur dans la perspective du client. Comprendre la valeur que les clients accordent à leurs produits et services, ainsi que le prix que le client est prêt à payer. Éliminer ensuite les gaspillages dans le processus de fabrication afin de respecter le prix du client, tout en réalisant un profit maximal pour l’entreprise.

- Cartographier la chaîne de valeur. Obtenir une compréhension complète des informations et des matériaux nécessaires à la fabrication d’un produit spécifique. Cela signifie qu’il faut examiner l’ensemble du cycle de vie du produit et déterminer comment les déchets peuvent être éliminés à chaque étape possible.

- Créer un flux. Veiller à ce que tous les processus de production soient aussi efficaces qu’ils peuvent l’être. Pour cela, les fabricants doivent identifier toute perturbation potentielle et introduire des processus intégrés pour éviter qu’elle ne devienne un problème.

- Mettre en place une production à la demande. Ne commencer un nouveau travail que lorsqu’il existe une demande pour celui-ci. C’est le contraire d’un système à flux poussé, dans lequel les produits sont fabriqués pour répondre à une demande prévue. Ces prévisions sont souvent inexactes, ce qui entraîne des incohérences dans la production.

- Rechercher la perfection par l’amélioration continue. Viser constamment la perfection dans les processus de fabrication. Cela signifie qu’il convient de surveiller de près les performances de tous les équipements et systèmes de gestion des données à tout moment, ce qui permet d’identifier et de résoudre rapidement les problèmes.

En effet, l’amélioration continue est la dernière pièce du puzzle de la production optimisée et garantit que l’organisation demeure toujours sur le qui-vive lorsqu’il s’agit de rationaliser les processus, de réduire les déchets et d’améliorer la productivité.

Faire en sorte que ça marche

L’amélioration continue est l’idéal, mais en faire une réalité est un tout autre défi. Une organisation peut avoir un certain niveau de compréhension du fonctionnement de ses systèmes et des données qu’elle produit, mais il reste encore beaucoup à faire pour unifier correctement ces informations et obtenir une vue d’ensemble des performances de chaque système et de chaque machine.

Pour créer une boucle de rétroaction fermée, il faut intégrer une technologie qui dépasse les limites des systèmes existants. L’amélioration continue ne peut pas être véritablement adoptée si les données en silo restent un problème, de sorte que toute solution adoptée par un manufacturier doit être capable d’intégrer de manière cohérente et fiable chaque point de données dans un tableau de bord unique, que les dirigeants peuvent utiliser pour effectuer des analyses, prendre des décisions importantes et planifier plus efficacement.

Il est également crucial de pouvoir recueillir des données en temps réel à partir de l’atelier de production, afin que les équipes opérationnelles puissent se tenir au courant des tâches et des performances, telles que les réparations d’équipements, les mouvements de stocks ou les tests de qualité. Les systèmes existants sont souvent incapables d’offrir ce niveau de rapidité et de visibilité, il est donc important que les dirigeants adoptent les nouvelles technologies capables de les fournir.

Une nouvelle époque de prospérité pour l’Industrie Manufacturière

Atteindre le Graal de l’amélioration continue demande beaucoup de travail, mais avec la bonne approche, la tâche est loin d’être insurmontable. La visualisation de la boucle de rétroaction fermée est un bon moyen de comprendre ce qu’il faut faire : une fois que vous aurez maîtrisé tous vos systèmes disparates et la façon de les intégrer, le rêve du Lean Manufacturing deviendra une réalité.

Alors que pouvez-vous faire à présent ?

Pour commencer, FactoryEye de Magic Software peut vous aider à maîtriser les performances de votre entreprise en intégrant totalement le flux d’informations, de la commande à la livraison, en reliant de manière transparente vos systèmes ERP, CRM, PLM, WMS, vos centres de données et vos ateliers de production existants.

FactoryEye peut vous aider à libérer des informations en temps réel à partir de vos systèmes existants, en utilisant sa plateforme d’intégration « plug-and-play » low-code et les tableaux de bord intelligents.

Identifiez de manière collaborative les opportunités de correction semi-automatique des problèmes, de prévision des arrêts potentiels et d’amélioration continue. D’un bout à l’autre de la chaîne de production, FactoryEye vous aide à vous concentrer sur les indicateurs de performance clés qui optimisent les activités de votre entreprise au fil du temps.